1. O que é tecnologia de corte a seco

Com o aprimoramento da conscientização ambiental global e os requisitos cada vez mais rigorosos das leis e regulamentos de proteção ambiental, os efeitos negativos do fluido de corte no meio ambiente são cada vez mais óbvios. Adensação das estatísticas, 20 anos depois, o custo do fluido de corte será inferior a 3% do custo da peça de trabalho. Atualmente, em empresas de produção de alta produtividade, o custo de corte de suprimentos, manutenção e reciclagem de fluidos de corte será responsável por 13% a 17% do custo de fabricação da peça de trabalho, enquanto o custo das ferramentas de corte é responsável apenas por 2% a 5%. Cerca de 22% do custo total relacionado ao fluido de corte é o custo de corte de tratamento com fluido.

O corte a seco não é simplesmente parar de usar o fluido de corte, mas para garantir alta eficiência, alta qualidade do produto, alta durabilidade da ferramenta e confiabilidade do processo de corte enquanto para de usar o fluido de corte, o que requer o uso de ferramentas de corte com bom desempenho. Características da tecnologia de corte a seco

① Os chips são limpos, livres de poluição e fáceis de reciclar e descartar. ② Os dispositivos para cortar transmissão, recuperação, filtragem e custos correspondentes são salvos, o sistema de produção é simplificado e o custo de pdução é reduzido. ③ O dispositivo de separação entre o fluido de corte e as lascas e os equipamentos elétricos correspondentes são omitidos. A máquina -ferramenta é compacta em estrutura e ocupa menos área. ④ Não causará poluição ambiental. Não causará acidentes de segurança e acidentes de qualidade relacionados ao fluido de corte.

3. Sobre as ferramentas de corte

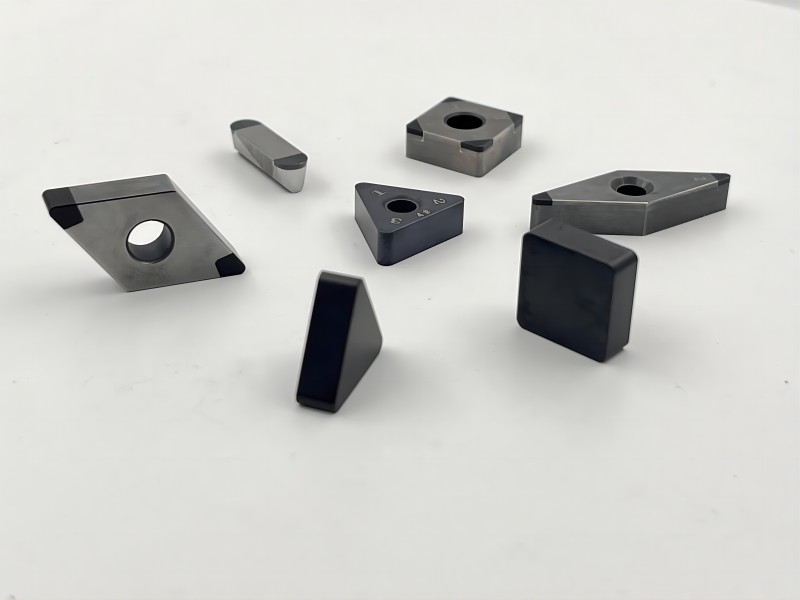

① A ferramenta deve ter excelente resistência à alta temperatura e pode funcionar sem cortar fluido. Novas ligas duras, cerâmica policristalina e materiais de CBN são os materiais preferidos para ferramentas de corte a seco. ② O coeficiente de atrito entre o chip e a ferramenta deve ser minimizado o máximo possível (o método mais eficaz é revestir a superfície da ferramenta), acompanhada por uma boa estrutura de remoção de chips para reduzir a ferramenta de ferramentas de térmicas.

4. Material da ferramenta

Materiais de revestimento O revestimento atua como uma barreira térmica porque possui uma condutividade térmica muito menor que o substrato da ferramenta e o material da peça de trabalho. Portanto, essas ferramentas absorvem menos calor e podem suportar temperaturas de corte mais altas. Seja na giro ou na moagem, as ferramentas revestidas permitem parâmetros de corte mais altos sem reduzir a vida útil da ferramenta. Os revestimentos do Thinner têm melhor desempenho sob mudanças de temperatura durante o corte de impacto em comparação com revestimentos mais espessos. Isso ocorre porque os revestimentos mais finos têm menor estresse e são menos propensos a rachaduras. O corte a seco pode prolongar a vida útil da ferramenta em até 40%, e é por isso que os revestimentos físicos são comumente usados para revestir as ferramentas circulares e as inserções de moagem.

Os CermetCermets podem suportar temperaturas de corte mais altas do que as ligas duras convencionais, mas não possuem a resistência ao impacto de ligas duras, resistência durante a usinagem média a pesada e resistência durante taxas de baixa velocidade e altas. No entanto, possui melhor resistência à alta temperatura e desgaste sob corte a seco de alta velocidade, maior duração e melhor acabamento superficial da peça de trabalho processada. Quando usado para processar materiais macios e viscosos, também tem boa resistência ao acúmulo de chips e boa qualidade da superfície. Os cermets são mais sensíveis ao estresse causado por fraturas e ração em comparação com ligas duras não revestidas com melhores revestimentos. Portanto, é melhor usado para peças de alta precisão e situações de corte contínuas com alta qualidade superficial.

cerâmica

Estabilidade, capaz de processar em altas velocidades de corte e durando muito tempo. A alumina pura pode suportar temperaturas muito altas, mas sua força e resistência são muito baixas. Se as condições de trabalho não forem boas, é fácil quebrar. A adição de uma mistura de alumina ou nitreto de titânio pode reduzir a sensibilidade da cerâmica para quebrar, melhorar sua resistência e melhorar sua resistência ao impacto.

O CBN ToolSCBN é um material de ferramenta muito difícil, que é mais adequado para materiais de usinagem com dureza mais alta que o HRC48. Possui excelente dureza de alta temperatura - até 2000 ℃, embora tenha maior resistência ao impacto e resistência a quebra do que a faca de cerâmica.

O CBN possui baixa condutividade térmica e alta resistência à compressão e pode suportar o calor de corte gerado por alta velocidade de corte e ângulo de ancinho negativo. Devido à alta temperatura na área de corte, o material da peça de trabalho amolece, o que ajuda a formar chips.

O CBN possui baixa condutividade térmica e alta resistência à compressão e pode suportar o calor de corte gerado por alta velocidade de corte e ângulo de ancinho negativo. Devido à alta temperatura na área de corte, o material da peça de trabalho amolece, o que ajuda a formar chips.

No caso de peças de trabalho endurecidas de giro a seco, as ferramentas CBN são comumente usadas para substituir os processos de moagem devido à sua capacidade de obter alta precisão e acabamento superficial. As ferramentas CBN e as ferramentas de cerâmica são adequadas para endurecer a reviravolta e a moagem de alta velocidade.

Opto de alta qualidade, inserção

Ferramentas PCD

Por exemplo,PCD Insert、Cortador de moagem PCD、PCD Reamer.

O diamante policristalino, como o material da ferramenta de corte mais difícil, é resistente ao desgaste. A soldagem das fatias de PCD em lâminas de liga dura pode aumentar sua força e impactar a resistência, e a vida útil da ferramenta é 100 vezes a das lâminas de liga dura.

No entanto, a afinidade do PCD por ferro em ferrosas faz com que esse tipo de ferramenta possa processar apenas materiais não ferrosos. Além disso, o PCD não pode suportar altas temperaturas na zona de corte superior a 600 ℃; portanto, não pode cortar materiais com alta tenacidade e ductilidade.

As ferramentas PCD são particularmente adequadas para processar metais não ferrosos, especialmente ligas de alumínio com alto silício com forte atrito. Usando arestas de corte nítidas e ângulos de ancinho grandes para cortar com eficiência esses materiais, minimizando a pressão de corte e o acúmulo de chips.

Hora de postagem: Jun-09-2023